Die Auswahl von Schaumstoffmaterialen hat sich von preisgetriebenen Einkaufsentscheidungen zu leistungsgetriebenen technischen Entscheidungen verschoben. In gängigen Anwendungen funktioniert Schaum nicht mehr als einfacher Füllstoff, sondern als strukturelle, thermische und Sicherheitskomponente, die die Systemzuverlässigkeit direkt beeinflusst.

Oft stehen Sie gegenüber konkurrierenden Optionen wie EPS, XPS, PU, EPP und EPE. Jedes Material beansprucht Vorteile in der Isolierung, Dämpfung oder Haltbarkeit. Allerdings entstehen die Leistungsunterschiede nicht aus Marketingbehauptungen, sondern aus Struktur, Chemie, Verarbeitungsverhalten und langfristiger Stabilität.

Dieser Leitfaden vergleicht EPS mit anderen Schaumstoffen anhand praktischer technischer Kriterien. Anstatt sich auf Oberflächenzeichen zu konzentrieren, hilft er Ihnen zu bewerten, wie sich jedes Material unter realen Betriebsbedingungen verhält.

Wie unterscheidet sich EPS strukturell von anderen Schaumstoffen?

Zellbildung

EPS bildet sich aus diskreten Perlen, die sich ausdehnen und in ein geschlossenes Zellnetzwerk verschmelzen. Diese Perlenbasierte Architektur schafft definierte Verbindungsschnittstellen zwischen Partikeln. XPS und PU bilden kontinuierliche Extrusionsstrukturen, während EPP und EPE unterschiedliche Formmechanismen mit höherer Elastizität verwenden.

Dichtekontrolle

Die EPS-Dichte wird durch das Ausdehnungsverhältnis und die Auswahl der Perlengröße geregelt, was eine präzise Steuerung über Anwendungen von Verpackungen mit niedriger Dichte bis hin zu strukturellen Isolationsplatten ermöglicht. Andere Schaumstoffe verlassen sich oft auf chemische Reaktionsgeschwindigkeiten oder Extrusionsdruck für die Dichtekontrolle, was die Vorhersägbarkeit verringern kann.

Verklebungsverhalten

Die Festigkeit von EPS hängt von der Perlenfusionsqualität ab. Gut geschmolzene Schnittstellen erzeugen eine stabile Druckreaktion und eine Dimensionssteuerung, während eine schlechte Fusion zu brüchigen Bruchzonen führt. Dieses fusionsabhängige Verhalten unterscheidet EPS von elastomeren Schaumstoffen wie EPP.

Strukturelle Unterschiede definieren die mechanische Reaktion, aber das Lastverhalten fügt eine weitere Schicht der Selektionslogik hinzu.

Welcher Schaum funktioniert besser unter mechanischer Belastung?

Kompression

EPS verteilt die Last über Bead-Schnittstellen hinweg. Richtig geschmolzene Qualitäten halten eine stabile Kompression mit minimalem Kriechen. Im Gegensatz dazu bietet EPP eine überlegene elastische Erholung, opfert aber Steifigkeit, und PU bietet eine hohe Anfangsfestigkeit, kann sich jedoch unter langfristiger Kompression abbauen.

Aufprallabsorption

EPS absorbiert durch kontrollierten Zellenzusammenbruch Schläge und leistet sich gut im Einschlagsschutz, wie z. B. in Geräteverpackungen. EPP zeichnet sich bei wiederholten Schlagzyklen aus, wie z. B. bei Automobilkomponenten.

Langfristige Stabilität

EPS weist eine stabile Geometrie auf, wenn Aushärtung und Alterung richtig gesteuert werden. Einige chemische Schaumstoffe erleben im Laufe der Zeit eine interne Gasdiffusion, die zu einer Verschlechterung der thermischen Leistung und der Größe führt.

Mechanisches Verhalten beschränkt Ihre Wahlmöglichkeiten. Das thermische Verhalten bestimmt oft die endgültige Entscheidung.

Wie beeinflussen thermische Eigenschaften die Materialwahl?

Wärmeleitfähigkeit

Standard EPS weist eine Wärmeleitfähigkeit von 0,038 bis 0,040 W/m·K auf, die durch modifizierte Qualitätsmaterialien deutlich reduziert werden kann. Extrudierte Schaumstoffe erreichen häufig ähnliche λ-Werte, erfordern jedoch höhere Verarbeitungsenergie.

Alterungseffekt

Die thermische Leistung in EPS bleibt nach der Aushärtung relativ stabil. PU und XPS können zunächst gut geprüft werden, verlieren jedoch die Leistung, da sich die Innengase im Laufe der Zeit diffundieren.

Dickeneffizienz

Um das gleiche thermische Ziel zu erreichen, benötigen EPS-Platten möglicherweise eine etwas größere Dicke als PU. EPS kompensiert jedoch durch geringere Dichte, einfacheres Schneiden und einfachere Systemintegration.

Thermische Leistung erklärt Effizienz. Brandverhalten definiert Compliance.

Wie trennt die Feuerleistung EPS von anderen Schaumstoffen?

Verbrennungsverhalten

EPS zerlegt sich durch kontrollierten Polymerkettenbruch ab. Flammhemmende EPS-Materialien können diesen Weg ändern, um die Zündung zu begrenzen und die Flammenausbreibung zu unterdrücken. PU neigt dazu, mehr Rauch und giftige Nebenprodukte freizugeben, und XPS brennt intensiv, wenn es entzündet wird.

Regulatorische Klassen

Bauprojekte erfordern oft eine B2- oder B1-Klassifizierung. B2 konzentriert sich auf Flammschutz, während B1 auf schwierige Zündung und selbstlöschendes Verhalten betont.

Materialien wie FS-flammhemmende Materialiensind für die schnelle Erreichung von B1-Level-Leistung, höhere Festigkeit, kurze Härtungszyklen und geringe Rauchdichte entwickelt. Diese Eigenschaften ermöglichen es EPS-Systemen, strenge Baufeueranforderungen zu erfüllen, ohne die Verarbeitungseffizienz zu beeinträchtigen.

Auch bei hoher Materialleistung spielt die Lieferantenfähigkeit eine entscheidende Rolle.

Wer liefert EPS-Materialien für industrielle Vergleichsszenarien?

Wenn EPS eher als Engineering-Material als als als Ware behandelt wird, wird die Konsistenz der Produktion kritisch. HUASHENG Mit dieser Designphilosophie arbeiten.

Unser Unternehmen spezialisiert sich auf ausdehnbare Polystyrolsysteme in gewöhnlichen Sorten, flammhemmenden Sorten, Graphitmodifizierten Sorten und umweltverträglichen Sorten. Unsere Produktarchitektur ist auf Dichtegleichheit, Druckfestigkeitsstabilität und thermische Vorhersägbarkeit ausgelegt und nicht nur auf Ausgangsvolumen.

Fortgeschrittene intelligente Produktionslinien und Präzisionsprüfgeräte werden verwendet, um die Verteilung der Perlengröße, das Expansionsverhalten und die Fusionsqualität zu kontrollieren, was eine zuverlässige Leistung in Anwendungen wie Gebäudeisolation, Kaltkettenlogistik, vorgefertigte Strukturen und seismischfeste Verpackungen.

Neben herkömmlichen EPS hat unser Unternehmen stark in REPS-Systeme, Closed-Loop-Fertigung und Recycled-Material-Engineering investiert. Durch digitale Zwillingslabors, Materialdatenbanken und Prozesssimulationsplattformen werden Formulierungs- und Prozessparameter auf anwendungsspezifische Ziele angepasst.

Sobald die Versorgungszuverlässigkeit gewährleistet ist, hängt die endgültige Auswahl vom Anwendungskontext ab.

Wann übertrifft EPS andere Schaumstoffe in realen Projekten?

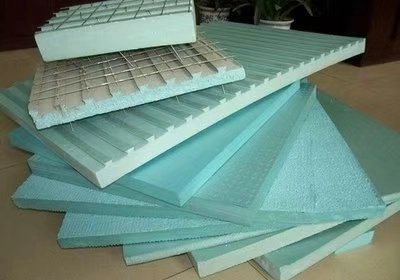

Gebäudeisolation

Graphitmodifiziertes EPS erzielt eine starke Wärmebeständigkeit mit stabilem langfristigem Verhalten. Im Vergleich zu XPS bietet es einfacheres Schneiden, geringere Energie und vorhersehbare Alterung.

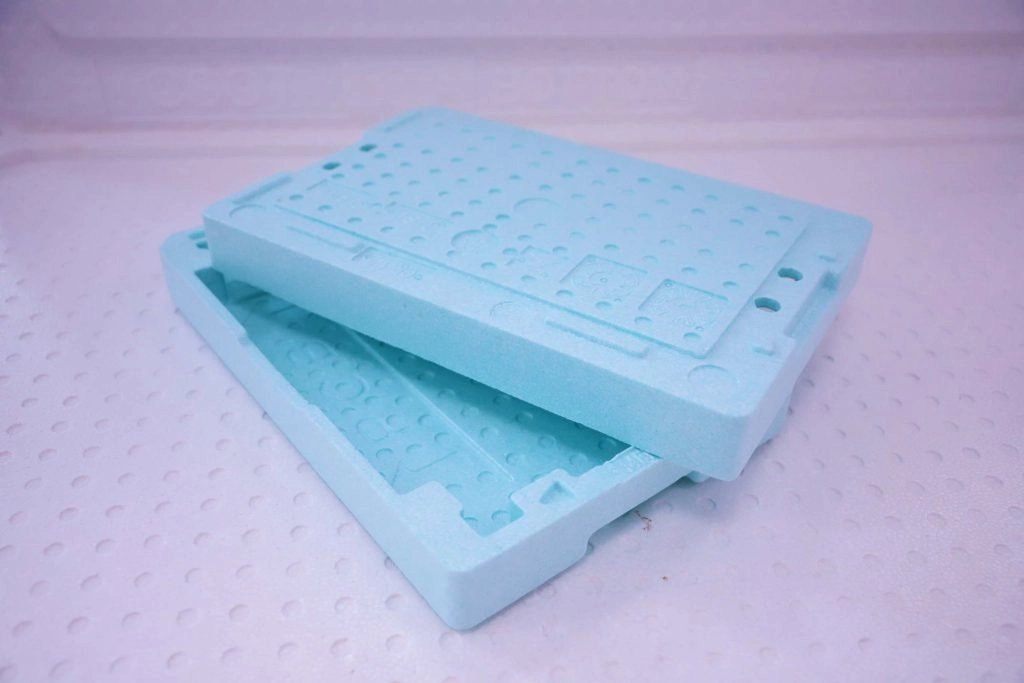

Kaltkettenverpackung

EPS behält die Temperaturstabilität bei gleichzeitigem Leichtgewicht. Im Vergleich zu PU-Boxen bieten EPS-Systeme oft einfacheres Recycling und einfachere Produktionskalierbarkeit.

Präzisionsausrüstungsschutz

EPS ermöglicht genaue Formgebung, Dimensionssteuerung und maßgeschneiderte Dichtezonen. Im Vergleich zu EPE bietet es eine bessere strukturelle Stabilität für hochwertige Produkte.

Diese Vorteile bedeuten keine universelle Überlegenheit.

Wann sollten Sie EPS vermeiden und andere Schaumstoffe auswählen?

Ultrahohe Temperatur

EPS weicht unter anhaltend hohen Temperaturen ab. PU- oder Spezialschaumstoffe leisten sich in wärmeintensiven Umgebungen besser.

Wiederholte Deformation

Wenn wiederholte elastische Wiederherstellung unerlässlich ist, wie z. B. in Automobilschlagteilen, kann EPP ein überlegenes Lebenszyklusverhalten bieten.

Chemische Exposition

Bestimmte Lösungsmittel und Öle können Polystyrol angreifen. Chemikalienbeständige Schaumstoffe können in aggressiven industriellen Umgebungen besser geeignet sein.

Die Auswahl wird erst wirksam, wenn Sie einen strukturierten Rahmen anwenden.

Wie soll man einen praktischen Schaumstoffauswahlrahmen aufbauen?

Lastprofil definieren

Klarstellen Sie, ob die Anwendung statische Belastung, Schlaglast oder zyklische Verformung beinhaltet, die ungeeignete Materialklassen frühzeitig beseitigen können.

Wärmeziel definieren

Stellen Sie λ-Wertanforderungen und zulässige Dicken fest, um zu bestimmen, ob Standard- oder modifizierte Sorten erforderlich sind.

Feuerklasse definieren

Die Einhaltung der Vorschriften überwiegt oft die Kostenüberlegungen. Die Klassifizierungen B2 und B1 führen zu unterschiedlichen Materialsystemen.

Produktionsmethode definieren

EPS unterstützt Hochgeschwindigkeitsformen und skalierbares Umformen, während Extrusionsschaume eine andere Infrastruktur erfordern können.

In Anwendungen, die sich auf zertifizierte Gebäudeisolation auf B2-Ebene und stabiles Alternverhalten konzentrieren, F-flammhemmende EPS-Materialien Es wird häufig als Basissystem verwendet. Diese EPS-Materialien zeigen eine einheitliche Perlengröße, gute Schmelzung, starke Dimensionsstabilität und Eignung für Gebäudeisolierung und Verpackungssektoren.

Schlussfolgerung

Jede Materialklasse dient einer anderen strukturellen, thermischen und regulatorischen Funktion. EPS bleibt sehr wettbewerbsfähig, weil seine Struktur kontrollierbar ist, seine Verarbeitung effizient ist und seine Leistung durch Formulierung und nicht nur Chemie entwickelt werden kann.

Wenn Sie Materialien durch Lastverhalten, thermische Stabilität, Brandleistung und Verarbeitungskompatibilität vergleichen, erscheint EPS oft nicht als die billigste Option, sondern als das vorhersehbarste System.

Die Materialauswahl wird dann zu einer technischen Entscheidung und nicht zu einer Einkaufsverknüpfung.

Häufig gestellte Fragen

Q1: Ist EPS immer billiger als andere Schaumstoffe?

A: Nicht unbedingt. Während die Rohkosten oft niedriger sind, hängen die Gesamtsystemkosten von der Formeffizienz, der Abfallrate, der Compliance-Behandlung und der Lebensdauer ab.

Q2: Kann flammhemmendes EPS XPS in äußeren Isoliersystemen ersetzen?

A: In vielen Fällen ja. Der richtig entwickelte flammhemmende EPS kann eine vergleichbare thermische und sicherheitliche Leistung mit geringerem Energieeinsatz während der Produktion erzielen.

Q3: Verliert EPS Leistung im Laufe der Zeit?

A: Wenn die Härtung und Formulierung kontrolliert werden, behält EPS ein stabiles Druck- und thermisches Verhalten. Die meisten Ausfälle entstehen durch eine schlechte Schmelzqualität oder eine falsche Alterung, nicht durch das Material selbst.